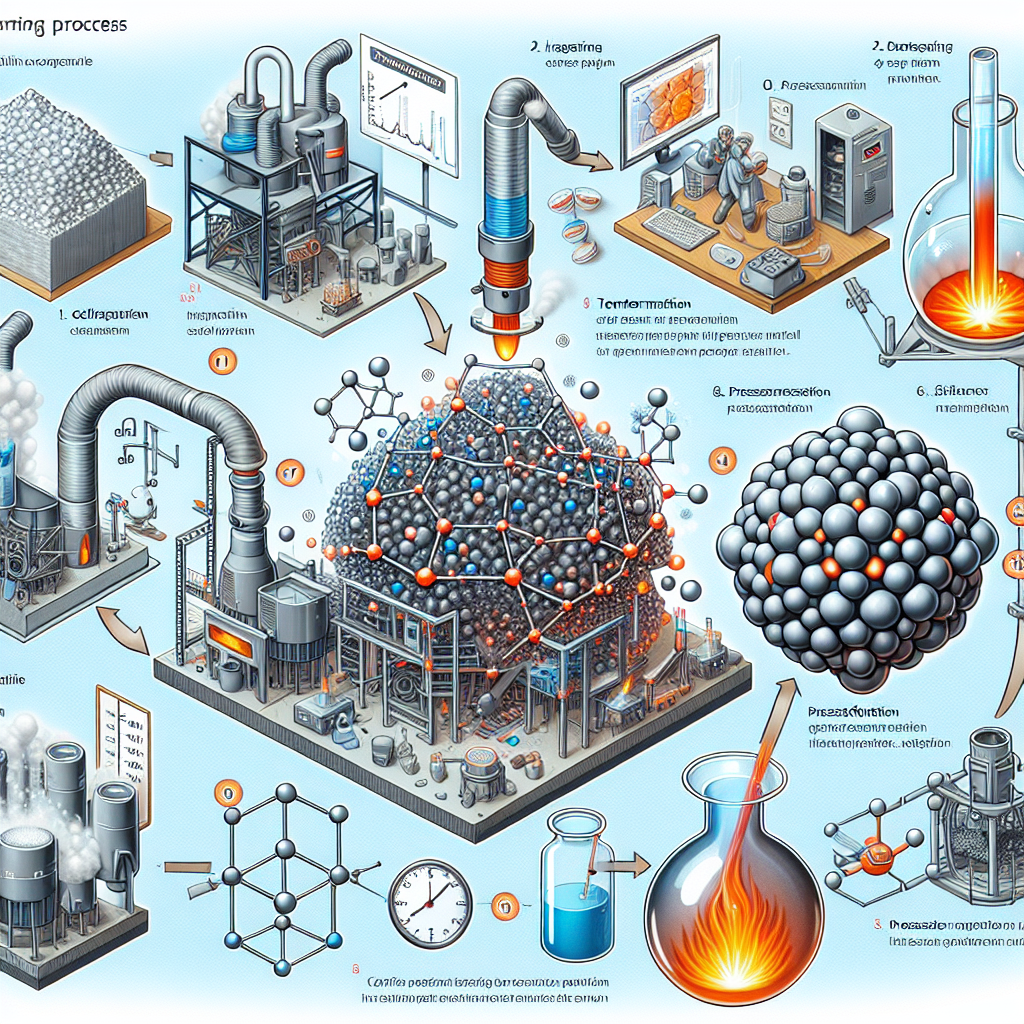

### Comprendre le processus de formage de la céramique de carbure de silicium

La céramique de carbure de silicium (SiC) est réputée pour sa grande solidité, sa stabilité thermique et sa résistance à l'abrasion, ce qui en fait un matériau de choix pour toute une série d'applications exigeantes, notamment l'électronique, les composants automobiles et les environnements à haute température. Les propriétés uniques des céramiques SiC découlent non seulement des caractéristiques inhérentes au carbure de silicium lui-même, mais aussi, dans une large mesure, des procédés utilisés pour former et fritter le matériau dans des formes utilisables. Cet article se penche sur les processus de mise en forme des céramiques de carbure de silicium, en explorant les techniques et les technologies qui façonnent ce matériau de pointe.

#### 1. Préparation des matières premières

La première étape du processus de formage des céramiques de carbure de silicium consiste à préparer les matières premières. La poudre de carbure de silicium est généralement produite par le procédé Acheson, qui implique la réduction de sable siliceux de haute pureté et de coke de pétrole dans un four à résistance électrique. Les cristaux de carbure de silicium obtenus sont broyés en poudres fines, qui sont ensuite purifiées et classées en fonction de la taille et de la forme des particules. Cette préparation de la poudre est cruciale car elle influence les caractéristiques du produit final, notamment sa densité, sa résistance mécanique et sa conductivité thermique.

#### 2. Techniques de traitement des poudres

Une fois la poudre de SiC préparée, elle peut être traitée à l'aide de différentes techniques pour former un corps vert (une pièce de céramique non frittée). Le choix de la technique dépend des propriétés souhaitées du produit final ainsi que de la complexité de la forme requise. Les méthodes de formage les plus courantes sont les suivantes

- Pressage à sec** : Dans cette méthode, la poudre de SiC est mélangée à une petite quantité de liant, puis pressée dans une matrice sous haute pression. Ce procédé convient aux formes relativement simples et permet d'obtenir un produit de haute densité. Il est largement utilisé pour la production de masse de composants tels que les bagues d'étanchéité et les roulements.

- Pressage isostatique** : Il s'agit de placer la poudre dans un moule souple et de la soumettre à un gaz ou à un liquide à haute pression dans toutes les directions, ce qui garantit une densité uniforme et élimine les faiblesses directionnelles. Le pressage isostatique est idéal pour les formes complexes et les applications à haute performance.

- **Extrusion** : Pour produire des profils continus, tels que des tubes ou des tiges, la poudre de SiC mélangée à un liant peut être extrudée à travers une filière. Cette méthode permet de produire des formes longues et uniformes qu'il serait difficile d'obtenir par d'autres techniques.

- **Moulage par injection** : La poudre de SiC peut également être mélangée à un liant thermoplastique et injectée dans un moule. Cette méthode est particulièrement utile pour les conceptions complexes et permet de produire en grande quantité des composants précis.

#### 3. combustion du liant et frittage

Après le formage, le corps vert contient une quantité importante de liant, qui doit être éliminé pour éviter les défauts dans le produit final. Pour ce faire, un processus de chauffage contrôlé appelé "binder burnout" est mis en œuvre, au cours duquel les températures sont soigneusement régulées pour décomposer et évaporer le liant sans endommager la structure du SiC.

Après élimination du liant, le corps poreux est fritté. Le frittage consiste à chauffer le matériau en dessous de son point de fusion, mais à une température suffisamment élevée pour faciliter la diffusion des particules de carbure de silicium. Ce processus densifie le matériau, améliorant sa résistance mécanique et ses propriétés thermiques. Le frittage peut être réalisé dans différentes atmosphères, en fonction des propriétés souhaitées pour le produit final. Pour le carbure de silicium, le frittage est souvent réalisé dans une atmosphère inerte afin d'éviter l'oxydation.

#### 4. Techniques avancées de frittage

Pour obtenir de meilleures propriétés des matériaux, des techniques de frittage avancées telles que le pressage à chaud, le pressage isostatique à chaud (HIP) et le frittage par plasma d'étincelles (SPS) sont employées :

- Pressage à chaud** : La pression et la chaleur sont combinées pour densifier la céramique SiC, ce qui permet d'obtenir des matériaux d'une très grande densité et d'une porosité minimale. Cette méthode convient à la production de composants nécessitant une grande résistance à l'usure.

- **Pression isostatique à chaud (HIP)** : Semblable au pressage à chaud, mais la pression est appliquée de manière isotrope, ce qui permet d'éliminer toute porosité résiduelle et d'améliorer l'uniformité des propriétés mécaniques dans l'ensemble du matériau.

- **Spark Plasma Sintering (SPS)** : Une technique relativement nouvelle qui utilise un courant électrique pulsé pour fritter rapidement des matériaux à des températures plus basses. Cette méthode permet de réduire considérablement le temps de frittage et d'améliorer la structure du grain de la céramique.

#### 5. Finition et contrôle de la qualité

Après le frittage, les composants en céramique SiC nécessitent souvent des processus de finition tels que l'usinage, le meulage ou le polissage pour obtenir les dimensions et la qualité de surface finales. En raison de la dureté du carbure de silicium, ces procédés nécessitent des équipements et des techniques spécialisés.

Le contrôle de la qualité est essentiel tout au long du processus de formage. Des techniques telles que la diffraction des rayons X (XRD), la microscopie électronique à balayage (SEM) et les essais mécaniques sont utilisées pour s'assurer que les produits finis répondent aux spécifications requises.

#### Conclusion

Le processus de mise en forme des céramiques de carbure de silicium est complexe et nécessite un contrôle précis de chaque étape, de la préparation des matières premières au frittage et à la finition. Le choix des techniques de formage et de frittage a un impact direct sur les propriétés du matériau et son aptitude à être utilisé dans différentes applications. Au fur et à mesure que la technologie progresse, de nouvelles méthodes et des améliorations des techniques existantes continuent d'accroître les capacités et les applications des céramiques de carbure de silicium, ce qui en fait un matériau clé dans le développement de composants de haute performance dans diverses industries.